Proces ciągnienia mikrodrutów jest procesem przeróbki plastycznej obejmującym ciągnienie z międzyoperacyjnym i finalnym wyżarzaniem, w wyniku którego uzyskuje się druty o średnicy poniżej 0,1 mm (100 μm).

Materiałem wsadowym do procesu ciągnienia jest najczęściej walcówka wytworzona w linii ciągłego odlewania i walcowania. Zwykle maszyny ciągarnicze stanowią jednożyłowe lub wielożyłowe wielociągi pracujące zanurzeniowo lub we mgle medium smarnego. Tradycyjnie są to maszyny ze zblokowanym napędem choć aktualnie coraz częściej wykorzystuje się maszyny ciągarnicze bezpoślizgowe z indywidualnym napędem, na których można swobodnie dobierać poszczególne jednostkowe współczynniki wydłużenia. Proces ciągnienia – w zależności od średnicy wyrobu finalnego – jest realizowany przy wykorzystaniu grubociągu, średniociągu i mikrociągu. Charakterystyka podstawowych parametrów ciągnienia na ww. maszynach ciągarniczych została przedstawiona w tablicy 1.

Tabela 1 Porównanie podstawowych parametrów ciągnienia na grubociągu, średniociągu i mikrociągu

| Parametr | Grubociąg | Średniociąg | Mikrociąg |

| Średnica materiału wsadowego, mm | 12-8 | 3,5-1,0 | 0,4-0,2 |

| Średnica drutu finalnego, mm | 4,5-1,0 | 1,5-0,3 | 0,1-0,01 |

| Ilość ciągów, – | 9-15 | 9-15 | 15-30 |

| Wydłużenie jednostkowe, – | 1,26-1,33 | 1,24-1,26 | 1,09-1,16 |

| Prędkość ciągnienia, m/s | 20-30 | 30-40 | 30-40 |

Procesy ciągnienia na grubociągu, średniociągu i cienkociągu zazwyczaj rozdzielone są obróbką cieplną drutów prowadzoną w sposób ciągły na wyżarzarkach sprzężonych z maszynami ciągarniczymi. Są to najczęściej wyżarzarki oporowe.

W przypadku procesu ciągnienia drutów o zakresie średnic poniżej 0,1mm, ranga problemów związanych z jakością materiału (ilość zanieczyszczeń, rodzaj struktury, jakość powierzchni) decyduje ostatecznie o możliwości wykorzystania danego materiału na mikrodruty. Z kolei w odniesieniu do czynników związanych z procesem ciągnienia ograniczenia ciągliwości mogą być efektem zbyt małych odkształceń w poszczególnych stopniach ciągarniczych, złą geometrią ciągadła oraz niewłaściwie dobranymi smarami i emulsjami ciągarniczymi.

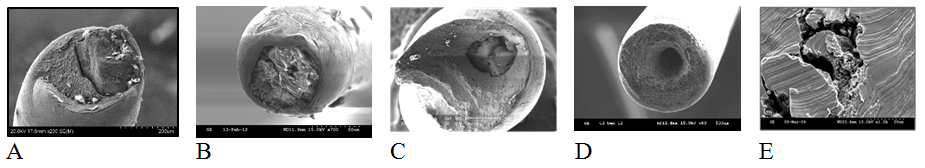

Na rys. 1 przedstawiono przykład zerwań mikrodrutów miedzianych będących efektem wad materiałowych.

Rys. 1 Wady mikrodrutów miedzianych,

A – wtrącenie żelaza, B – wtrącenie węgla, C – wtrącenie wymurówki z pieca,

D – nieciągłość materiału wsadowego, E – obecność podpowierzchniowych tlenków miedzi

W tablicy 2 przedstawiono analizę porównawczą powszechnie stosowanych obecnie materiałów wsadowych na bazie miedzi i aluminium do procesu ciągnienia na mikrodruty z przeznaczeniem do zastosowań na cele elektryczne.

Tabela 2 Charakterystyka porównawcza własności materiałów wsadowych opartych na miedzi

oraz dla aluminium stosowanych w procesach ciągnienia

| Własność | Miedź | Aluminium | ||

| ETP | ETP1 | OFE | EN AW 1370 | |

| Czystość chemiczna, % | 99,90 | 99,99 | 99,99 | 99,7 |

| Sumaryczna zawartość zanieczyszczeń, ppm | 60 | 25 | 25 | 3000 |

| Tlen, ppm | 400 | 160-200 | 1 | – |

| Wydłużenie materiału wsadowego A200, % | 45-50 | 45-50 | 48-50 | 20 |

| Współczynnik tarcia, – | 0,08 | 0,08 | 0,06 | 0,3 |

| Minimalna średnica drutu finalnego, mm | 0,10 | 0,05 | <0,05 | 0,15-0,10 |

Do produkcji mikrodrutów aluminiowych stosuje się głównie aluminium EN AW 1370. Jakość chemiczna ww. materiału gwarantuje wytworzenie w warunkach przemysłowych drutów o średnicy na poziomie około 200-150μm. Z kolei w przypadku miedzi próg ciągliwości jest o rząd wielkości większy i kształtuje się na poziomie poniżej 100μm. Ograniczenie zawartości zanieczyszczeń i tlenu w miedzi umożliwia wytworzenie mikrodrutów o średnicy 10μm. Uzyskanie drutów o średnicach kilkudziesięciu, a nawet kilku mikrometrów jest możliwe jedynie poprzez całkowitą eliminację ze składu chemicznego tlenu.

Mikrodruty Cu znajdują głównie zastosowanie w:

- Połączeniach elastycznych w urządzeniach elektrycznych w postaci linek wykonanych z mikrodrutów miedzianych miękkich gołych Cu; OF-Cu lub cynowanych CuSn o średnicy 0,05mm lub 0,07mm.

- Połączeniach uziemiających w szafach sterowniczych lub połączeniach elastycznych w obwodach silnoprądowych w postaci taśm wykonanych z cienkich, miękkich drutów miedzianych gołych lub ocynkowanych w postaci oplotu.

- Kablach i przewodach audio-video (kable głośnikowe, przewody transmisyjne).

- Elementy połączeń w układach scalonych, mikrochipach.

Literatura

- Joseph R. Davis, Copper and Copper Alloys, ASM International, 2006

- S.Norasethasopon, K.Yoshid, Prediction of chevron crack initition in inclusion copper shaped –wire drawing, Eginering Failure Analysis, 15, 2008, 378-393

- K.Yoshida, S.Norastehasopon, T.Shinohara, R.Ido, Influence of flaws of wire rod surface, inclusions and voids on wire breaks in superfine wire drawing, JSME International Journal, series A, vol 46, No 3, 2003

- M.Oyane, T.Sato, K.Okimoto, S.Shima,Criteria for ductile fracture and their application, Journal Mech. Working Techn., 1980, p.65

- D.Ko, B.Kim, The prediction of central burst defects in extrusion and wire drawing, Journal of Materials Processing Technology, 102, 2000, p.19-24