Dynamika rozwoju systemów elektroenergetycznych, ich uczestników zarówno generacji jak i odbiorów, jest bardzo duża. Z jednej strony mówi się w niektórych krajach o zwiększeniu niezawodności zasilania, bądź jej utrzymania, a z drugiej strony, często równolegle o redukcji CO2, czyli przy udziale OZE. OZE w procesie generacji produkują zieloną energię, niemniej jednak mają zależny od miejsca instalacji oraz warunków pogodowych bardzo zróżnicowany oraz zmienny profil generacji, co powoduje zwiększenie kompleksowości pracy takiego systemu elektroenergetycznego. A co na to odbiorca?

Odbiorcy indywidualni, nie przemysłowi, zmieniają również swoją charakterystykę odbioru (nowe urządzenia w domu, w biurze oraz ewolucyjna zmiany zachowana i co za tym idzie, zmiana czasu i często ilości użytkowanej energii).

Odbiorcy przemysłowi użytkują energię elektryczną do rożnego rodzaju produkcji, czyli zużycia przyporządkowanemu procesowi, bądź bezpośrednio produktowi końcowemu. Ich charakterystyka odbioru ukierunkowana jest na proces produkcyjny i wstępnie niezależny od warunków i potrzeby innych uczestników i urządzeń w systemie elektroenergetycznym.

CZYTAJ: Magazynowanie energii niezbędne dla dalszego rozwoju polskiej energetyki

Ze względu na postępujące szybko zmiany rynkowe, a także szeroko pojęte i wprowadzane aplikacje i układy efektywności energetycznej, bądź tez Industria 4.0. powodują ze w odbiorach przemysłowych pojawiają się tzw., możliwości uelastyczniania odbioru, czyli próby dopasowania się, przynajmniej częściowo, do generacji w systemie elektroenergetycznym (DSM, DSR), fizycznie optymalnego zużycia wyprodukowanej energii. Możliwość uelastyczniania odbiorów energii zależna jest od gałęzi przemysłu/produkcji bądź lub oraz możliwości połączenia takiego systemu wraz z magazynami energii.

Podział produkcji i procesów produkcyjnych może odbywać się według wielu kryteriów, tj. zgodnie z układem systemów, stopniem technologicznej przynależności pod segmentów lub stopniem mechanizacji. W związku z tym procesy produkcyjne i przetwórcze dzielą się na proces produkcyjny właściwy dla klienta (ang. centromer orientem proces), proces produkcji warsztatowy (ang. job shop process), proces wsadowy / wsadowy (ang. batch process), procesy powtarzalne i tzw. ciągła produkcja. Jak pokazały jednak rożnego rodzaju praktyczne zastosowania i implementacje, uelastycznianie takiego procesu jest przy dużej skali bardzo kompleksowe i niekiedy ze względu na rodzaj procesu przemysłowego możliwe tylko i wyłącznie przy zastosowaniu magazynów energii.

Biorąc pod uwagę m.in, różne warunki (rodzaj procesu, siec i rynek energetyczny) oraz wysokie koszt inwestycyjne (magazyn wraz z infrastruktura, automatyka i zabezpieczenia), każdy z możliwych przypadków należy rozważać osobno, zarówno pod względem technicznym (technologia zasobnika, pojemność, moc, gradienty mocy, funkcje dodatkowe), jak i ekonomicznych (koszty inwestycji, operacyjne koszty, możliwe zyski, ramy rynkowe).

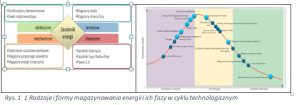

Sposób doboru zasobnika, patrzy rysunek, wygląda podobnie. Analizując dane elektryczne danego przedsiębiorstwa (profile obciążenia, czasy pracy, itd.) dobiera się w pierwszym etapie podstawowe wymagania techniczne (moc, pojemność, peryferie), danego zasobnika odpowiadające planowanemu przypadkowi zastosowania (np. Pelak Shaving, USP – niezawodność zasilania, regulacja mocy biernej).

CZYTAJ: Systemy magazynowania energii: Wydajność i żywotność

W kolejnych krokach i przy użyciu możliwych scenariuszy pracy (aktualne i przyszłościowe, jak np. rozbudowa produkcji, zmiana produktów) dobiera się symulacyjnie optymalne technicznie parametry zasobnika (technologia, bezpieczeństwo, automatyka) tak, aby poddać te analizy na końcu ocenie ekonomicznej. Ocena ekonomiczna dokładnie porównuje koszty inwestycji, koszty utrzymania, ubezpieczenia, stopień obciążania w skali roku oraz koreluje je z możliwymi przychodami (business oriented approach).

W wyniku analizy ekonomicznej jak dzięki tzw. testowi wrażliwości techniczno-ekonomicznej, wielkość i rodzaj zasobnika wraz z możliwym modelem biznesowym, stanowi podstawę do decyzji inwestycyjnej. Metoda ta została już sprawdzona w kilkunastu przypadkach w Europie i jak pokazują przykładowe wyniki z bardzo dużego zakładu produkcji chemicznej, może przynieść zyski dla magazynu energii rzędu do 500.000PLN/ rocznie (m.in. dzięki redukcji szczytów mocy, stabilniejszego profilu poboru energii elektrycznej oraz zwiększenie bezpieczeństwa zasilania).

Oznacza to, że czas zrefinansowania magazynu jest na poziomie poniżej jednego roku oraz możliwość pracy przez kolejne 6-7 lat. Kolejnym ważnym elementem przyspieszającym refinansowania takich magazynów w przemyśle, jest ich czas i potrzeba użytkowania. W zaprezentowanym przykładzie czas ten wynosił około 10% w skali roku i umożliwiał jednocześnie dalsze zastosowania magazynu np. do innych operacji rynkowych, a co za tym idzie zwiększenia zysku.

Podsumowując, należy zaznaczyć, iż technologia magazynowania energii nie jest nowa, podlega jedynie aktualnie znaczy trendom rozwojowym oraz zapotrzebowania na magazynowy energii jest dzisiaj zdecydowania większe niż kiedykolwiek wcześniej.

Magazyny energii stanowią olbrzymi potencjał, zarówno techniczny jak i ekonomiczny, do ulepszenia procesów przemysłowych oraz wymagają dokładnej analizy przypadku ich zastosowania (technologii i modelu prowadzenia), ze względu na wysokie koszt inwestycyjne.

CZYTAJ TAKŻE: Magazynowanie energii. Istotny element wspierania przejścia na niskoemisyjny system energetyczny