CZYNNIKI WPŁYWAJĄCE NA OKRES EKSPLOATACJI SYSTEMU MAGAZYNOWANIA ENERGII

W niniejszej nocie aplikacyjnej zostaną omówione mechanizmy przyczyniające się do zużycia i starzenia się systemów akumulatorowych. Zmieniające się okoliczności, w wyniku których określony system staje się przestarzały, wykraczają poza zakres tematyczny niniejszego artykułu.

Mechanizmy starzenia się elementów systemu pomocniczego

Niezależnie od zastosowanej technologii magazynowania energii, w skład systemów magazynowania wchodzi zawsze co najmniej jeden przetwornik mocy oraz rozdzielnica prądu przemiennego (AC) i prądu stałego (DC). Elementy te starzeją się, przez co system z czasem przestaje być niezawodny. Mechanizmy starzenia się i przyczyny awarii tych systemów są bardzo zróżnicowane z uwagi na dużą liczbę elementów o różnym przeznaczeniu. Poniżej opisano kilka możliwych przyczyn awarii przetworników elektronicznych:

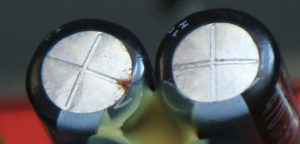

Kondensatory elektrolityczne w urządzeniach elektronicznych

Awaria spowodowana wysychaniem elektrolitu, przyspieszonym wysoką temperaturą i wysokim natężeniem prądu. Kondensator stopniowo traci pojemność lub gwałtownie rozszczelnia się, jak pokazano na Rysunku 4. Rozlany elektrolit może uszkodzić inne elementy elektroniczne. Każdorazowe obniżenie temperatury roboczej kondensatora o 10°C w stosunku do jego temperatury znamionowej dwukrotnie wydłuża jego okres eksploatacji.

Półprzewodniki elektroenergetyczne

Awaria wynikająca z naprężenia napięciowego (przepięć i gwałtownych wzrostów indukcji skutkujących przebiciem elektrycznym), cyklu cieplnego, naprężenia mechanicznego i wysokiej temperatury. W uszkodzonych urządzeniach powstają prądy upływowe skutkujące dodatkowym rozproszeniem ciepła, a to z kolei prowadzi do awarii. Zdarzają się również nagłe nieprzewidziane awarie. Półprzewodniki elektroenergetyczne często wywołują zwarcie w momencie awarii, co może pociągać za sobą kolejne uszkodzenia, a ostatecznie doprowadzić do przepalenia się bezpiecznika.

CZYTAJ TAKŻE: Magazynowanie energii. Istotny element wspierania przejścia na niskoemisyjny system energetyczny

Wentylatory i pompy chłodzące

Awaria w wyniku zużycia (łożyska) przyspieszonego zabrudzeniem i nagrodzeniem się pyłu. Awaria w wyniku utraty środka smarującego przyspieszonej wysoką temperaturą. Awaria w wyniku przegrzania.

Obwody drukowane

Awaria w wyniku korozji połączeń lutowanych i ścieżek, naprężenia mechanicznego i wibracji. Przyspieszona wysoką temperaturą, wilgocią i zabrudzeniem.

Elementy na obwodach drukowanych

Korozja i przegrzanie przyspieszone zabrudzeniem i wysoką temperaturą. Podsystemy mikroprocesorowe

Awaria w wyniku utraty danych zapisanych w układzie scalonym oraz na wewnętrznych i zewnętrznych nośnikach wchodzących w skład systemu. Nośniki danych są wrażliwe na temperaturę. Utrata danych z pamięci trwałej w wyniku wyczerpania się akumulatora zegara głównego. Cyberprzestępczość.

Czynnikiem wspólnym dla większości przyczyn awarii jest ciepło: im bardziej rozgrzany jest określony element, tym szybciej się starzeje. Zabrudzenie skutkuje wzrostem temperatury, ponieważ na elementach tworzy się warstwa izolacyjna. W szczególności warstwa zabrudzeń w połączeniu z wilgocią w środowisku pracy skutkuje szybką korozją narażonych części metalowych, takich jak styki elementów na obwodach drukowanych. Zabrudzenia wchłaniają wilgoć, na skutek czego zaczynają działać jak elektrolit i stają się przewodnikami. W ten sposób powstają prądy upływowe, a w konsekwencji następuje korozja elektrochemiczna przewodników stykających się z zabrudzonymi elementami. Można temu częściowo zaradzić poprzez pokrywanie obwodów drukowanych ochronną powłoką konforemną. Jednakże złącza i elementy elektromechaniczne, takie jak wentylatory, przekaźniki i przełączniki, nie mogą być chronione w ten sposób. Dlatego podczas konstruowania i użytkowania przetworników i rozdzielnic należy pamiętać o poniższych wytycznych.

- Należy upewnić się, że elementy są użytkowane zgodnie z ich mocą znamionową, aby ilość wytwarzanego wewnątrz nich ciepła nie przekraczała ich możliwości rozpraszania ciepła.

- Należy zawsze stosować odpowiednie chłodzenie, aby zyskać pewność, że temperatury robocze poszczególnych elementów mieszczą się w zakresie ich temperatur znamionowych. Eksploatacja przy maksymalnej temperaturze znamionowej lub temperaturze zbliżonej do wartości maksymalnej jest niedopuszczalna, jeśli wymagany jest długi okres eksploatacji i wysoka niezawodność.

- Należy monitorować pracę systemu chłodzenia oraz temperaturę elementów wytwarzających duże ilości ciepła, ponieważ awaria jednego wentylatora chłodzącego lub pompy może skutkować przegrzaniem newralgicznego elementu w ciągu zaledwie kilku

- Urządzenia elektroniczne powinny pracować w czystym środowisku, co oznacza, że powinno się zapewnić idealne filtrowanie powietrza chłodzącego we wlotach szafek na sprzęt (a filtry muszą być utrzymywane w czystości) lub powietrze chłodzące powinno być doprowadzane z czystego środowiska, takiego jak pomieszczenie klimatyzowane za pomocą odpowiednio konserwowanego systemu klimatyzacji

- Urządzenia elektroniczne nie powinny nigdy być narażone na wpływ środowiska, w którym zachodzi zjawisko

- W przypadku stosowania chłodzenia wodnego: system powinien być wypełniony odpowiednią cieczą chłodzącą zapobiegającą korozji okresowo sprawdzany pod kątem ewentualnych wycieków i konieczności uzupełnienia

- Należy zaplanować przerwę konserwacyjną na wymianę akumulatorów zegara. Są one bardzo małe i tanie, ale ich wyczerpanie może uniemożliwić rozruch systemu po wyłączeniu z powodu utraty danych konfiguracyjnych i kluczy szyfrowania zapisanych w pamięci trwałej.

Postępowanie według powyższych wytycznych zapewni niezawodną pracę urządzeń (energo)elektronicznych przy jedynie minimalnej dodatkowej konserwacji. Urządzenia energoelektroniczne do zastosowań na zewnątrz budynków muszą być umieszczane w odpowiednich obudowach ochronnych (Rysunek 3).

Cyberprzestępczość

Chociaż wykracza to poza zakres tematyczny niniejszej noty aplikacyjnej, należy tu wspomnieć w kilku słowach o cyberprzestępczości, ponieważ może ona mieć istotny wpływ na niezawodność systemu. Łatwo nie docenić mocy obliczeniowej i łączności nowoczesnych wbudowanych urządzeń elektronicznych. Pojedynczy wbudowany układ mikroprocesorowy o wartości kilku euro może sterować złożonymi systemami operacyjnymi, takimi jak Linux czy Windows, które jeszcze kilka lat temu wymagały komputera typu PC pracującego z pełną mocą. Ponadto takie procesory zawierają liczne wbudowane interfejsy komunikacyjne, takie jak Ethernet, USB, magistrala CAN, interfejsy kart pamięci itp. Takie zaawansowane systemy wymagają konserwacji i regularnych aktualizacji, aby zapewnić ich bezpieczeństwo. Włączenie ich do jakiejkolwiek sieci naraża je na cyberataki. Dotyczy to nawet systemów, które normalnie funkcjonują w całości poza siecią: zwykły transfer danych lub aktualizacja systemu za pośrednictwem dysku USB lub karty pamięci flash zainfekowanej wirusem może narazić system na działanie szkodliwego oprogramowania i wpłynąć negatywnie na funkcjonalność systemu magazynowania energii.

CZYTAJ TAKŻE: Systemy magazynowania energii: Wydajność i żywotność

Mechanizmy starzenia się charakterystyczne dla akumulatorów

Degradacja mechaniczna

Z uwagi na fakt, że substancje wewnątrz akumulatora ulegają zmianom w wyniku reakcji chemicznych, z każdym cyklem zmienia się również ich objętość. Ta zmiana objętości sprawia, że płytki/elektrody przesuwają się względem siebie, nawet gdy są ciasno rozmieszczone w zbiorniku. W wyniku powstałych naprężeń mechanicznych oraz ścierania następuje utrata materiałów na elektrodach, co może negatywnie wpłynąć na integralność separatora. W ten sposób mogą powstawać wewnętrzne zwarcia. Zatem reakcje anody/katody skutkujące dużą zmianą objętości materiałów aktywnych skracają okres eksploatacji akumulatorów. To zjawisko odgrywa największą rolę w akumulatorach kwasowo-ołowiowych, ale zachodzi ono również w akumulatorach litowo-jonowych, w których wykorzystuje się anody na bazie węgla.

Reakcje uboczne

Reakcje uboczne skutkują stratą energii, ponieważ ładunku reakcji ubocznej nie można odzyskać podczas fazy rozładowywania. Ponadto wiele reakcji ubocznych ma istotny wpływ na starzenie się akumulatorów (aczkolwiek nie jest to regułą). Aby zminimalizować niepożądane skutki reakcji ubocznych, należy wiedzieć, jak ograniczyć występowanie tych reakcji w taki sposób, aby nie miało to negatywnego wpływu na główną reakcję ładowania/rozładowania. Reakcje elektrochemiczne zależą od trzech czynników:

• Temperatura. Uogólniona interpretacja równania Arrheniusa przewiduje, że prędkość (szybkość konwersji), z jaką zachodzi reakcja, podwaja się przy każdym wzroście temperatury o około 10°C, gdy wszystkie pozostałe czynniki pozostają bez zmian.

• Stężenie. Im wyższe stężenie reagentów w strefie reakcji, tym szybciej ona zachodzi.

• Potencjał. Im wyższe przepięcie użyte do przeprowadzenia półreakcji elektrochemicznej, tym szybciej ona zachodzi.

ZOBACZ TAKŻE: Magazynowanie energii: Struktura rynku i zachęty regulacyjne

Powyższe trzy czynniki dotyczą w jednakowym stopniu głównej reakcji ładowania i rozładowania, jak i niepożądanych reakcji ubocznych. W przypadku cyklicznego użycia akumulatorów przyłożone napięcie jest zwykle regulowane w taki sposób, aby osiągnąć wymaganą szybkość ładowania i rozładowania, przy czym wartości napięcia i natężenia prądu muszą mieścić się w zakresach między wartościami minimalnymi i maksymalnymi określonymi przez producenta. Na koniec fazy ładowania, zarówno w akumulatorach litowo- jonowych, jak i kwasowo-ołowiowych można zaobserwować fazę stałego napięcia, podczas której utrzymywana jest stała wartość napięcia — zapobiega się jej wzrostowi w celu utrzymania tempa ładowania. W efekcie szybkość ostatniego etapu ładowania jest ustalana przez sam akumulator, a nie ładowarkę. W tej fazie szybkość preferowanej reakcji ładowania spada, podczas gdy szybkość reakcji ubocznych nie zmienia się lub wzrasta w związku z większą dostępnością w pełni naładowanego reagenta. Zatem to właśnie w fazie stałego napięcia reakcje uboczne mają największe znaczenie.

Mechanizmy starzenia się akumulatorów litowo-jonowych

Mechanizmy cyklicznej degradacji anody

Choć podczas ładowania i rozładowywania na anodzie nie zachodzą żadne zmiany chemiczne, anoda na bazie węgła to elektroda ogniwa litowo-jonowego, która jest najbardziej narażona na starzenie się. Istnieją dwa główne mechanizmy, które przyczyniają się do starzenia się anody: Narastanie warstwy SEI (1) i zmiany struktury (2).

1) W nowym akumulatorze litowo-jonowym elektrolit wchodzi w bezpośredni kontakt z węglem w anodzie natychmiast po wypełnieniu akumulatora elektrolitem. Podczas pierwszego ładowania ogniwa w fabryce niewielka część elektrolitu ulega rozkładowi na powierzchni anody, tworząc stałą warstwę, przez którą jony litu w dalszym ciągu mogą przenikać. Ta warstwa pasywacyjna (SEI) zapobiega dalszemu rozkładowi elektrolitu na anodzie. Zawiera ona również chemicznie związany lit. Z tego powodu niewielka — aczkolwiek uwzględniona w rachubie — część litu w nowych ogniwach litowo-jonowych jest tracona podczas pierwszego ładowania formatującego.

Chociaż po początkowym szybkim utworzeniu się warstwy SEI zapobiega się jej dalszemu narastaniu, nie można całkowicie zatrzymać tego procesu, a zatem warstwa SEI nadal narasta powoli w okresie eksploatacji ogniwa. To narastanie warstwy SEI coraz bardziej utrudnia migrację jonów litu do i z anody. W efekcie wzrasta rezystancja wewnętrzna ogniwa. Zważywszy na fakt, że warstwa SEI zawiera również chemicznie związany lit, ciągłe narastanie tej warstwy zmniejsza liczbę dostępnych jonów litu, co skutkuje redukcją pojemności.

CZYTAJ WIĘCEJ ARTYKUŁÓW Z DZIAŁU MAGAZYNOWANIE ENERGII

2) W dodatku grubość anody na bazie węgla nieco się zwiększa, gdy jest ona ładowana jonami litu, które zajmują określoną przestrzeń. W efekcie anoda „oddycha” — jej grubość ulega niewielkim zmianom (rzędu kilka μm) podczas ładowania i rozładowywania. Ponadto grubość anody nieco się zwiększa w okresie eksploatacji z powodu ciągłego narastania warstwy SEI. W efekcie otwarta struktura anody jest stopniowo wypychana i przekształcana w strukturę zamkniętą, co skutkuje

zmniejszeniem tej części powierzchni anody, która nadal jest wystarczająco odsłonięta, aby przyjmować jony litu.

Z uwagi na fakt, że w akumulatorze litowo-tytanianowym nie tworzy się warstwa SEI, nie ulega on mechanizmom degradacji związanym z tą warstwą. Ponadto zmiany rozmiaru anody w akumulatorze tego typu podczas jego cyklicznej pracy są minimalne w porównaniu ze zmianami rozmiaru anody na bazie węgla. Skutkuje to znaczną poprawą cyklu ładowania i rozładowywania: wytrzymałość cykliczna akumulatorów litowo- tytanianowych jest zwykle rzędu 104 cykli w porównaniu do 103 cykli w przypadku akumulatorów z anodą na bazie węgla.

Osadzanie się litu na anodzie

W normalnych warunkach roboczych jony litu nie biorą udziału w reakcjach zachodzących w ogniwie litowo- jonowym. Pozostają przez cały czas zjonizowane i nie tworzą związków. Jednakże w pewnych sytuacjach możliwa jest redukcja elektryczna jonów litu (elektron zostaje wepchnięty w jon), które wytrącają się w postaci metalicznego litu. Ma to miejsce na anodzie z uwagi na nadmiar elektronów łatwo dostępnych na powierzchni węgla podczas ładowania. Wówczas metaliczny lit osadza się bezpośrednio na powierzchni węgla, pod warstwą SEI. Choć jest to odwracalny proces, ma on znaczny negatywny wpływ na zużycie i bezpieczeństwo akumulatora z przyczyn omówionych poniżej.

1) Osadzanie się metalu ze stanu rozpuszczonego to proces zależny od pól elektrycznych. W miejscach, gdzie pole elektryczne jest najsilniejsze, osadzanie się następuje najszybciej. Zatem metale osadzają się równomiernie na gładkiej powierzchni w jednorodnym polu elektrycznym, ale niewielka wypukłość powierzchni skutkuje miejscowym wzrostem natężenia pola elektrycznego, a tym samym bardziej intensywnym osadzeniem się metalu. Tworzy się ostro zakończona wypustka, która rozrasta się w tzw. dendryt. Takie dendryty mogą przebić warstwę SEI i separator, a ostatecznie doprowadzić do wewnętrznego zwarcia w ogniwie. Dendryt o niewielkiej grubości zaniknie na skutek impulsu prądu, ale masywniejszy dendryt może być przyczyną na tyle dużego miejscowego wzrostu temperatury i wynikających z niego uszkodzeń, że wywoła niestabilność ciepłą. Należy zawsze unikać warunków, w jakich może dochodzić do osadzania się litu. Jest to jedno z głównych zadań systemu BMS.

2) Nawet gdy lit osadza się równomiernie, tworząc gładką powierzchnię bez dendrytów, i powraca do postaci zjonizowanej podczas rozładowywania, może spowodować nagły miejscowy przyrost warstwy SEI, co skutkuje przyspieszonym wiązaniem litu w tych miejscach, a w konsekwencji utratą pojemności i dalszą degradacją anody.

Osadzanie się litu ma miejsce, gdy anoda jest niezdolna do interkalacji z prędkością, z jaką dostarczane są jony litu podczas ładowania. Taka sytuacja ma miejsce, gdy ogniwo jest przeładowane lub ładowane zbyt szybko bądź w zbyt niskiej temperaturze. Zdolność anody do interkalacji zmniejsza się w miarę jak ogniwo się starzeje.

Dlatego starsze ogniwa są na ogół bardziej narażone na osadzanie się litu i tworzenie się dendrytów niż fabrycznie nowe ogniwa. Z powyższych informacji wynika, że na starzenie się konwencjonalnych akumulatorów litowo-jonowych największy wpływ ma stan anody. Ogniwa litowo-tytanianowe dowodzą, że tak jest w istocie. Choć ogniwa te różnią się wyłącznie anodą, różnica ta skutkuje dziesięciokrotnie dłuższym okresem eksploatacji w przypadku normalnej pracy cyklicznej.

Mechanizmy starzenia się akumulatorów kwasowo-ołowiowych Korozja płyty dodatniej

Płyta dodatnia akumulatora kwasowo-ołowiowego jest wykonana ze stopu ołowiu, na którym osadza się ditlenek ołowiu jako materiał aktywny. Podczas reakcji przeładowania woda jest rozdzielana na płycie dodatniej, w wyniku czego powstaje tlen gazowy. który z kolei powoduje korozję ołowianej podstawy płyty dodatniej.

W efekcie na płycie dodatniej osadza się więcej dodatnio naładowanego materiału aktywnego (w istocie w nowym akumulatorze jest to jeden z mechanizmów skutkujących zwiększeniem jego pojemności w ciągu kilku pierwszych cykli ładowania i rozładowania). Jednakże prowadzi to również do zmniejszenia grubości ołowianej podstawy.

Objętość płyty dodatniej zwiększa się, gdy ołów w tej płycie jest przekształcany w ditlenek ołowiu. To zjawisko sprawia, że zwiększa się rozmiar płyty dodatniej, staje się ona bardziej krucha i gorzej przewodzi prąd elektryczny. Gdy ten proces starzenia się osiągnie zaawansowany etap, dochodzi do zniekształcenia w wyniku naprężenia mechanicznego, jak ukazano na Rysunku 5. W efekcie części dodatnio naładowanej siatki lub jej połączeń odłamują się i następuje utrata materiału aktywnego. W rzadkich przypadkach może to nawet doprowadzić do wewnętrznego zwarcia, gdy płyta dodatnia zostanie wypchnięta z górnej części stosu płyt i zetknie się z płytą ujemną lub wypustem połączenia/grzebieniem dystansowym. Zatem, aby wydłużyć okres przydatności do użytku płyt dodatnich, należy ograniczyć występowanie reakcji przeładowania.

Rysunek 6 — Powiększenie skutków znacznego starzenia płyty dodatniej akumulatora kwasowo-ołowiowego

Zasiarczenie

Gdy akumulator kwasowo-ołowiowy jest częściowo naładowany, zarówno płyta dodatnia, jak i płyta ujemna zawierają siarczan ołowiu. Świeży osad siarczanu jest amorficzny i porowaty. Gdy ten siarczan pozostaje nieaktywny przez zbyt długi czas, ulega rekrystalizacji do twardej i nieprzepuszczalnej postaci krystalicznej. Po takiej przemianie siarczan ołowiu nie jest już dostępny do ładowania. Zatem ten proces, zwany zasiarczaniem, prowadzi do utraty pojemności. Proces zasiarczenia na bardzo wczesnym etapie można odwrócić, poddając akumulator przedłużonemu kontrolowanemu przeładowaniu prądem o stałym natężeniu, ale utrzymujące się zasiarczenie jest nieodwracalne. Dlatego okres eksploatacji akumulatora kwasowo- ołowiowego jest najdłuższy, gdy jest on zawsze w pełni naładowany. Ślady zasiarczenia na płycie ujemnej ukazano na Rysunku 6.

Rysunek 7 — Zasiarczenie płyty ujemnej akumulatora kwasowo-ołowiowego

Ładowanie napięciem dającym najlepsze rezultaty pod względem powstrzymywania zasiarczenia oraz zapobiegania utracie wody i korozji płyty dodatniej jest nazywane ładowaniem płynnym. Takie ładowanie pozwala zminimalizować ubytek pojemności w wyniku zasiarczenia, a reakcja przeładowania (rozdzielenie wody) zachodzi wówczas bardzo powoli, dzięki czemu szkodliwy wpływ na płytę dodatnią również jest minimalny. Ładowanie napięciem o innej wartości — zarówno wyższej, jak i niższej — skutkuje przyspieszonym ubytkiem pojemności i mniejszą niezawodnością w trybie gotowości.

Niezrównoważenie ładowania płynnego w szeregach

W przypadku akumulatorów kwasowo-ołowiowych rzadko stosuje się system zarządzania akumulatorami umożliwiający monitorowanie akumulatorów na poziomie ogniw. Zwykle napięcie ładowania płynnego szeregu ogniw jest równe znamionowemu napięciu ładowania płynnego pojedynczego ogniwa pomnożonemu przez liczbę ogniw w szeregu. Jednakże nie ma dwóch identycznych ogniw. Dlatego z czasem może dojść do sytuacji, w której napięcie ładowania nie będzie równo rozdzielane między wszystkie ogniwa.

W efekcie niektóre ogniwa będą ładowane napięciem niższym niż optymalne, co spowoduje ich zasiarczenie, podczas gdy inne ogniwa będą ładowane napięciem wyższym niż optymalne, co spowoduje korozję płyty dodatniej. Z kolei jeszcze inne ogniwa w szeregu mogą być ładowane napięciem o wartości zbliżonej do właściwej. Jeśli taka sytuacja będzie miała miejsce przez dłuższy czas, będzie to skutkować nierównomiernym starzeniem się ogniw połączonych w szereg. Podczas testu pojemności szereg ogniw jest rozładowywany do napięcia odcięcia pojedynczego ogniwa pomnożonego przez liczbę ogniw. Niezrównoważenie stanu naładowania sprawia, że napięcie w pełni naładowanych ogniw jest wyższe niż napięcie odcięcia, podczas gdy napięcie niedoładowanych ogniw już jest zbyt niskie. Stwarza to ryzyko nadmiernego rozładowania, a nawet odwrócenia polarności niedoładowanych ogniw przed zakończeniem procesu rozładowywania. Jest to częsta przyczyna przedwczesnej awarii ogniwa, zwłaszcza w szeregach wysokonapięciowych złożonych z większej liczby połączonych ogniw.

Starzenie się wynikające z cyklów pracy

W związku ze zmianą składu chemicznego płyt podczas ładowania i rozładowywania zmianie ulegają również ich właściwości mechaniczne. Podczas każdego rozładowywania akumulatora kwasowo-ołowiowego ołów na płytach ujemnych i ditlenek ołowiu na płytach dodatnich są przekształcane w siarczan ołowiu. Podczas ponownego ładowania zachodzą odwrotne reakcje. Wpływa to na grubość ogniwa — po każdym rozładowaniu i ponownym naładowaniu akumulatora jest ona nieco inna. Podczas każdego ładowania część siarczanu ołowiu nie jest przekształcana z powrotem w ołów lub ditlenek ołowiu, ponieważ utraciła kontakt z płytą w wyniku wspomnianych zmian mechanicznych. Mechanizm ten odpowiada za krótki okres eksploatacji akumulatorów kwasowo-ołowiowych poddawanych głębokim cyklom ładowania i rozładowywania.

Zapewnienie odpowiedniego środowiska pracy

Wentylacja i kontrola temperatury

Z poprzednich rozdziałów wynika, że — niezależnie od zastosowanej technologii — głównym czynnikiem przyspieszającym starzenie się akumulatora jest temperatura. Zapewnienie odpowiedniej temperatury roboczej (zwykle między 20 a 25°C) to najważniejszy warunek, który należy spełnić, aby zapewnić wystarczająco długą żywotność akumulatora. Zbyt wysoka temperatura skutkuje przyspieszonym starzeniem się, natomiast zbyt niska temperatura sprawia, że akumulator nie jest w stanie pracować z wymaganą wydajnością, a wymuszenie takiej wydajności wiąże się z ryzykiem jego uszkodzenia. Oznacza to, że w każdych warunkach środowiskowych, za wyjątkiem najbardziej umiarkowanych, wymagane jest zastosowanie systemu HVAC, który utrzymuje stałą temperaturę i zapobiega zjawisku kondensacji.

Oprócz zapewnienia odpowiedniej temperatury konieczna jest wentylacja pomieszczeń, w których znajdują się akumulatory kwasowo-siarkowe i niklowe. Zawsze uwalnia się z nich niewielka ilość tlenowodoru w stanie gazowym. Wodór może eksplodować, gdy jego stężenie objętościowe w powietrzu przekracza 4%. W mokrych akumulatorach gaz jest odprowadzany bezpośrednio do atmosfery, ale nawet akumulatory kwasowo- ołowiowe regulowane zaworem (VRLA) wytwarzają niewielkie ilości tlenowodoru, który ulatnia się przez zawór, a w wyniku dyfuzji również przez obudowę ogniwa. Dlatego w normie IEC 62485-2 określono minimalny przepływ powietrza oraz rozmieszczenie wlotów i wylotów powietrza niezbędnych do utrzymania stężenia wodoru znacznie poniżej 4%. Korzystnie taki przepływ powietrza zapewnia naturalna wentylacja. Spełnienie powyższych wymogów oraz niezbędna kontrola warunków środowiskowych będą skutkować znaczną stratą energii cieplnej, o ile nie zastosuje się zaawansowanego systemu recyrkulacji ciepła.

Podczas pracy akumulatorów litowo-jonowych nie wytwarza się gaz, a zatem ten typ akumulatorów nie wymaga żadnej dodatkowej wentylacji poza zapewnieniem dostępu powietrza osobom pracującym przy akumulatorach. Dzięki temu, jak również dzięki wysokiej efektywności energetycznej ogniw litowo-jonowych, możliwe jest stosowanie mniejszych i bardziej efektywnych energetycznie systemów HVAC lub jedynie minimalna wentylacja pomieszczenia z akumulatorami przy jednoczesnym bezpośrednim ogrzewaniu i chłodzeniu ogniw w akumulatorze. Umożliwia to kontrolowanie temperatury akumulatora w sposób wydajny energetycznie. Jeśli akumulatory są wyposażone we wloty i wyloty powietrza, konieczne jest wyposażenie ich również w awaryjny mechanizm odpowietrzający lub zainstalowanie takiego mechanizmu w pomieszczeniu z akumulatorami. Może on np. mieć postać jednokierunkowego zaworu sprężynowego lub płytki bezpieczeństwa umieszczonej w ścianie zewnętrznej komory lub pomieszczenia tak, aby w razie awarii gazy były odprowadzane na zewnątrz.

Systemy zarządzania akumulatorami

Systemy zarządzania akumulatorami są zintegrowane z akumulatorami, a dzięki nim parametry pracy akumulatorów zawsze mieszczą się w zakresie wartości granicznych dla zapewnienia bezpieczeństwa. Ponadto taki system może umożliwiać oszacowanie stanu naładowania akumulatora i dostarczanie danych operacyjnych dotyczących tego akumulatora do połączonych systemów. Choć ładowarkę akumulatora zapewniającą odpowiednio kontrolowane ładowanie płynne zespołu akumulatorów kwasowo-ołowiowych można uznać za namiastkę systemu BMS, terminem tym zwykle określa się bardziej zaawansowane systemy służące do monitorowania pracy akumulatora na poziomie ogniw i zdolne do inteligentnego kontrolowania procesu ładowania i rozładowywania. Wydajność takich systemów BMS stosowanych z akumulatorami kwasowo-ołowiowymi jest pooddawana w wątpliwość (stąd rzadko się je stosuje, aby uniknąć dodatkowych kosztów), lecz w przypadku systemów litowo-jonowych są one istotnie niezbędne.

System BMS zapewniający bezpieczeństwo systemów litowo-jonowych musi pełnić co najmniej następujące funkcje:

- monitorować napięcie poszczególnych ogniw i sygnalizować zakończenie rozładowywania, gdy tylko napięcie pojedynczego ogniwa spadnie poniżej progu napięcia rozładowania;

- za pomocą tej samej funkcji monitorowania sygnalizować redukcję szybkości ładowania bądź zakończenie ładowania, gdy tylko napięcie pojedynczego ogniwa osiągnie maksymalną wartość napięcia ładowania;

- monitorować prąd ładowania i rozładowania poszczególnych szeregów ogniw i sygnalizować jego redukcję, gdy wartości znamionowe prądu ładowania lub rozładowywania zostały przekroczone;

- monitorować temperaturę akumulatora i odpowiednio dostosowywać wartości graniczne prądu ładowania i rozładowania;

- rozłączyć akumulator w przypadku przeładowania lub nadmiernego rozładowania;

- rozłączyć akumulator w przypadku podjęcia próby ładowania lub rozładowania w temperaturze wykraczającej poza zakres przyjętych wartości

Aby zapewnić długi okres eksploatacji i wysoką wydajność akumulatora, a także efektywnie wykorzystać jego pojemność, z systemem BMS muszą być zintegrowane następujące funkcje:

- monitorowanie temperatury akumulatora i przesyłanie sygnałów do systemu ogrzewania/chłodzenia, aby utrzymać temperaturę w zalecanym zakresie;

- wyrównywanie stanu naładowania akumulatora poprzez równoważenie naładowania poszczególnych ogniw, aby utrzymać optymalne wykorzystanie pojemności akumulatora;

- dokładne szacowanie stanu naładowania systemu w oparciu o historię ładowania i rozładowywania oraz napięcie ogniw;

- dostarczanie danych o parametrach roboczych akumulatora do innych systemów;

- szacowanie pozostałej pojemności (stanu zużycia)

W przypadku mniejszych systemów magazynowania energii system BMS może mieć postać pojedynczego obwodu drukowanego zawierającego wszystkie funkcje. W większych systemach magazynowania energii często stosuje się modułowe systemy BMS. Napięcie i temperatura ogniw są monitorowane przez moduł znajdujący się wewnątrz zespołu ogniw, a za funkcje na wyższym poziomie, takie jak obliczanie stanu naładowania i obsługa styczników na poziomie akumulatora, odpowiada centralny sterownik. Dzięki zastosowaniu najnowocześniejszych elementów i dedykowanych układów scalonych monitorujących ogniwa te funkcje monitorowania i kontroli można wdrożyć w sposób ekonomiczny, przy minimalnym zużyciu mocy. Takie najnowocześniejsze elementy to m.in. potężne wbudowane procesory ARM zużywające jedynie ułamek wata mocy, wyposażone w zaawansowane funkcje zarządzania energią.

Podsumowanie

Dobranie rozmiarów systemu magazynowania energii zapewniających wysoką efektywność gwarantuje również długi okres eksploatacji. Wysoka efektywność oznacza mniejszą stratę energii w postaci ciepła, a tym samym dłuższy okres eksploatacji wszystkich elementów (zarówno akumulatorów, jak i przetworników) ze względu na niższą temperaturę roboczą. Wymagania dotyczące chłodzenia również są wówczas mniejsze, co dodatkowo zwiększa efektywność energetyczną i zmniejsza koszty eksploatacji. Sam akumulator także ma wpływ na efektywność energetyczną. Akumulator do zastosowań wymagających cykli ładowania i rozładowania, w którym reakcje uboczne ograniczono do minimum, naturalnie będzie cechować mniejsza strata energii. Z kolei redukcja szybkości reakcji ubocznych to jeden z mechanizmów skutkujących wydłużeniem żywotności akumulatora.

Konwencjonalne akumulatory kwasowo-ołowiowe na ogół nie sprawdzają się w zastosowaniach innych niż zasilacze UPS. W przypadku tych akumulatorów niskie koszty początkowe nie rekompensują krótkiego okresu eksploatacji w przeliczeniu na cykle przy jakiejkolwiek istotnej głębokości rozładowania. Do tego dochodzi strata energii związana z ciągłą reakcją przeładowania zachodzącą podczas ładowania płynnego w trybie gotowości i wynikające stąd wymagania dotyczące wentylacji. Gdy stan naładowania przez dłuższy czas wynosi poniżej 100%, główną przyczyną starzenia się akumulatora staje się zasiarczenie, skutkujące przedwczesnym zmniejszeniem pojemności.

W przypadku magazynowania energii do celów wspomagania sieci energetycznej zdolność ładowania (poboru energii) jest równie ważna jako zdolność rozładowania. Z tymi zadaniami zwykle najlepiej radzi sobie akumulator, którego średni stan naładowania podczas pracy wynosi 50%. Tego typu zastosowania pozwalają na pełne wykorzystanie zalet akumulatora litowo-jonowego. W akumulatorach litowo-jonowych, których stan naładowania wynosi około 50%, nie zachodzą prawie żadne reakcje uboczne, a przy tym akumulatory te cechuje wysoka efektywność energetyczna. Nic więc dziwnego, że to właśnie te akumulatory są obecnie stosowane do celów wspomagania sieci energetycznej. Ich wydajność jest na tyle wysoka, że warto zastosować przetwornik najnowszej generacji, aby zapewnić wysoką wydajność całego systemu.

Informacje zawarte w niniejszej nocie aplikacyjnej (a w szczególności we wnioskach) są ściśle związane z aktualnym rozwojem technologii akumulatorów oraz nowymi rozwiązaniami, które zostaną wprowadzone na rynek w najbliższej przyszłości, jak również wymaganiami rynku magazynowania energii. Zatem niniejsza publikacja może przedstawiać jedynie zarys ogólnej sytuacji w momencie jej przygotowywania. Choć na horyzoncie co pewien czas pojawiają się coraz to nowe obiecujące technologie, jak dotąd żadna z nich nie cieszy się równie dużym zainteresowaniem na rynku jak akumulatory litowo-jonowe.

Źródła

| 1 | DNV GL RP 0043, https://rules.dnvgl.com/docs/pdf/DNVGL/RP/2015-12/DNVGL-RP-0043.pdf |

| 2 | Linden, Reddy: Handbook of Batteries |

| 3 | Hoppecke: Blei-Fibel |

| 4 | IEC 60896-y |

| 5 | X. Luo i in. / Applied Energy 137 (2015) 511–536 |

| 6 | IEC 62485-2: Wymagania bezpieczeństwa dotyczące akumulatorów i ich instalowania —

Część 2: Akumulatory stacjonarne |

| 7 | http://www.ngk.co.jp/english/announce/ |

| 8 | http://www.mpoweruk.com |

| 9 | IEC 62933-1 Wyd. 1 Systemy magazynowania energii elektrycznej (EES) — Część 1: Terminologia CDV |

| 10 | Leonardo Energy — Application Note: Behind the Meter Energy Storage Systems for Renewables Integration (Instrukcje użytkowania: Scalenie systemów magazynowania energii pochodzącej ze źródeł odnawialnych działających „poza licznikiem”),Sam Jaffe, Cairn Energy Research Advisors, październik 2016 |

CAŁY RAPORT Akumulatorowe-Systemy-Magazynowania-Energii-wydajność-i-okres-eksploatacji_compressed