Metale: znane i uniwersalne materiały

Przewodniki metaliczne: ograniczony wybór

Aluminium, którego przewodność wynosi około 60% przewodności miedzi, nie mieści się na podium trzech najlepszych metalicznych przewodników elektryczności. Złoty medal, –

jeżeli tak można powiedzieć, otrzymuje srebro, srebrny medal przypada miedzi, a złoto zajmuje trzecie miejsce.

Aluminium zajmuje czwarte miejsce, tuż za złotem, ale znacznie wyprzedza resztę przewodników (p. tabela 1). Wysokie ceny złota i srebra powodują, że ich stosowanie do wyrobu kabli, drutów, przewodów i maszyn elektrycznych jest nieekonomiczne, chociaż w znikomych ilościach są używane do wewnętrznych połączeń obwodów scalonych.

Pod względem przewodności elektrycznej wszystkie pozostałe pierwiastki i związki chemiczne, obejmujące także materiały nieprzewodzące, pozostają w tyle za tymi czte

rema metalami. Stopy, będące mieszaninami różnych metali mają znacznie niższą przewodność elektryczną niż czyste metale. Zatem jedynymi metalami, zapewniającym

i wysoką przewodność elektryczną po ekonomicznie opłacalnych cenach, są aluminium i

miedź, która wyznacza poziom odniesienia dla wszystkich pozostałych materiałów. Według dokumentów opublikowanych przez Niemiecki Instytut Miedzi (DKI), przewodność elektryc

zna miedzi stosowanej do celów elektrotechnicznych (C-ETP-1, Cu-OF-1 lub Cu-OFE) wynosi 58,58 MS/m[1].T Norma IEC 60028 podawała wartość 58,51 MS/m już w roku 1925.

Odpowiada to 101% wartości wg międzynarodowego systemu standardów IACS, w którym 1913 r. jako standard przewodności elektrycznej dla celów technicznych przyjęto wartość przewodności miedzi wynoszącą 58,00 MS/m[2,3]–

Względem tej wartości winna być wyznaczana przewodność elektryczna wszystkich innych materiałów przewodzących.

Tabela 1. Wartości rezystywności wybranych materiałów metalicznych w porównaniu do rezystywności różnych rodzajów wody, gleby i skał, które przy omawianiu systemów uziemień są często taktowane jako “przewodzące”.

Aluminium jest metalem lekkim o gęstości zaledwie 30% gęstości miedzi. Ponadto, bieżąca cena aluminium, podawana zawsze za jednostkę ciężaru (ściśle mówiąc za jednostkę masy) jest zwykle nieco, a czasami znacznie niższa niż cena miedzi. Jednakże zasadniczą wielkością, która określa ilość materiału przewodzącego potrzebną dla konkretnego zastosowania, jest przekrój poprzeczny przewodu. Liczy się, zatem objętość a nie masa (lub ciężar) materiału. Chociaż lepsza przewodność miedzi oznacza, że miedź o objętości dwóch litrów może zastąpić aluminium o objętości większej niż trzy litry, potrzebna masa miedzi jest dwukrotnie większa od masy aluminium. Dlaczego zatem w Europie Zachodniej aluminium jest bardzo rzadko stosowane w produkcji maszyn elektrycznych? Albo, dlaczego maszyny elektryczne wykorzystujące miedź są lżejsze i bardziej zwartej budowy niż konstrukcje (o tej samej sprawności) z zastosowaniem aluminium?

Rysunek 1. Wirniki klatkowe odlewane z miedzi wystawione na międzynarodowych targach Hanover Trade Fair w 2003 r.

Rysunek 2. W kablach wysokonapięciowych materiał izolacyjny stanowi większą część powierzchni przekroju poprzecznego niż materiał przewodzący.

Maszyny elektryczne

Rozważmy silnik elektryczny, w którym zastosowano uzwojenia z aluminium a nie z miedzi. Jeżeli silnik ten ma być technicznie równoważny silnikowi z uzwojeniami miedzianymi (szczególnie pod względem sprawności) to gęstości prądu muszą być zmniejszone o 40%, co oznacza, że należy zwiększyć powierzchnię przekroju przewodu o 64%, zwiększając tym samym wymiary rdzenia z blach i wszystkich pozostałych elementów mechanicznych. Jednakże stalowa blacha elektrotechniczna używana do budowy rdzenia pakietowanego również ma swoją cenę na rynkach, co praktycznie niweluje oszczędności uzyskane przez zastosowanie uzwojeń aluminiowych zamiast miedzianych.[4]

Tego rodzaju nowe wirniki są obecnie, w pewnych ilościach, dostępne handlowo i znalazły już pierwsze praktyczne zastosowania (Rys. 1). Problemem przy odlewaniu klatek wirnika z miedzi jest znacznie wyższa temperatura topnienia miedzi (1083°C), w porównaniu do bardziej dogodnej ze względów technologicznych temperatury topnienia aluminium 660°C, co w konsekwencji prowadzi do znacznie szybszego zużywania się form odlewniczych. Na szczęście problemy te zostały rozwiązane i obecnie są dostępne formy o ekonomicznie realnym czasie eksploatacji [5].

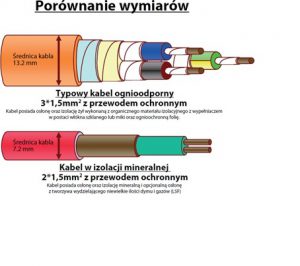

Rysunek 3. Kable w izolacji mineralnej.

Rysunek 4. Budowa kabla „ognioodpornego“ w powłoce z tworzywa sztucznego i kabla w izolacji mineralnej

Kable i przewody

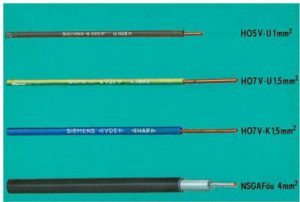

W rozważaniach dotyczących kabli i przewodów zasadniczym kryterium jest przestrzeń. W kablach niskiego napięcia w osłonie z tworzywa sztucznego i o indywidualnym przekroju żył do 10 mm2 (Rys. 5) lub w kablach wysokiego napięcia (Rys. 2), lwią część przekroju poprzecznego zajmuje materiał izolacyjny. W przypadku zastosowania żył aluminiowych zamiast miedzianych, konieczna dodatkowa powierzchnia przekroju poprzecznego jest w zasadzie pomijalna.

Dotyczy to przynajmniej konwencjonalnych kabli w osłonie z tworzywa sztucznego. Kable i przewody w izolacji mineralnej (Rys. 3) są nie tylko całkowicie ognioodporne [6], lecz również zajmują mniej miejsca (Rys.4) niż zwykłe kable w osłonie z tworzywa sztucznego. Jak dotąd, kable w izolacji mineralnej były również wyposażane w osłonę aluminiową, ale to rozwiązanie nie przyjęło się i normą pozostaje osłona.

Rysunek 5. Nawet w przypadku przewodów instalacyjnych i połączeniowych, materiał żyły ma nadal mniejszy udział w powierzchni przekroju poprzecznego niż materiały izolacyjnej.

Rysunek 6. Tylko w niskonapięciowych kablach o dużych prądach znamionowych materiał żyły stanowi większą część całkowitego przekroju poprzecznego kabla.

W większości krajów europejskich miedź jest nadal stosowana głównie, jeżeli nie wyłącznie, w instalacjach elektrycznych budynków. Dlaczego więc większość europejskich norm nie dopuszcza stosowania przewodów aluminiowych o przekrojach do 16 mm2 (lub w pewnych przypadkach) do 10 mm2?

Istnieją trzy główne powody:

- Aluminium, chociaż jest dosyć plastyczne, nie jest jednak tak plastyczne jak miedź. Końce sztywnych przewodów ułożonych w ścianie, np. połączenia podtynkowych gniazd wtyczkowych, poddawane wielokrotnemu zginaniu mają tendencję do ułamywania się. Może to być przyczyną problemów, jeżeli miejsce mającego nastąpić pęknięcia znajduje się wewnątrz powłoki izolacyjnej, a przewód jest nadal użytkowany. W takich przypadkach uszkodzenie pozostaje nie wykryte dopóki przewód nie zostanie obciążony znacznym prądem (tj. bliskim dopuszczalnej obciążalność długotrwałej). Sytuacja taka może zaistnieć po latach eksploatacji jednak, gdy już nastąpi, materiał przewodu wytapia się w punkcie przerwania i może wystąpić długotrwałe iskrzenie. Aluminium przejawia również większą tendencję do tworzenia lokalnych przewężeń niż miedź, a ponieważ ma niższą od miedzi temperaturę topnienia i niższy współczynnik przewodzenia ciepła a spowodowane tym wytapianie się metalu łatwiej następuje w kablach z aluminiowymi żyłami i w przewodach aluminiowych. W najgorszym przypadku może to spowodować zapalenie się aluminium i przepalenie, podobnie jak bezpiecznika topikowego.

- Powierzchnia aluminium wystawiona na działanie powietrza szybko pokrywa się twardą, odporną warstwą nieprzewodzącego tlenku, która utrudnia utrzymanie styku elektrycznego. Nawarstwienie się tlenku w punktach doprowadzenia lub połączenia przewodów albuminowych może lokalnie zwiększyć rezystancję przewodnika. Zwiększona rezystancja może powodować wzrost temperatury wiążący się z ryzykiem cieplnego uszkodzenia materiału izolacyjnego i z możliwością pożaru. Miedź, wystawiona na działanie powietrza również ulega utlenianiu ale, co zaskakujące, nie uniemożliwia styku elektrycznego nawet jeżeli przewodność tlenków miedzi (CuO i Cu2O) jest około 13 rzędów wielkości większa od przewodności miedzi w stanie czystym i trudno uważać je za materiały przewodzące.

- Aluminium ma skłonność do pełzania, materiał ten poddany dużym naciskom z czasem wypływa. Jednym ze skutków tego zjawiska jest to, że połączenia o początkowo dobrym docisku z upływem czasu stają się luźne. Istnieją technologie łączenia pozwalające uporać się z tym problemem. W przypadku instalacji o stosunkowo małej liczbie połączeń (np. napowietrzne linie przesyłowe WN) warto, więc dołożyć starań i ponieść dodatkowe koszty, natomiast jest to nieopłacalne w przypadku bardziej złożonych, rozgałęzionych sieci jak np. w budynkach.

Druga z trzech powyżej wymienionych właściwości aluminium stanowi o tym, że połączenia końców przewodów aluminiowych powinny być zawsze wykonywane jako styki dociskane śrubami. Niestety trzecia omawiana wyżej cecha oznacza, że połączenia te nie zawsze będą trwałe. Pomocne mogą tu być styki sprężynowe, ale ich niedogodnością są problemy związane występowaniem izolujących warstw tlenku aluminium. W obydwu przypadkach skutkiem jest powolny wzrost rezystancji w punkcie połączenia, a co za tym idzie, zwiększone ryzyko pożaru. Stare przepisy w dalszym ciągu chronią stare aluminiowe instalacje na obszarze dawnych Wschodnich Niemiec i większości krajów Wschodniej Europy, ale jedyną ochroną, którą tego rodzaju przepisy zapewniają jest ochrona przed groźbą modernizacji! Na szczęście są obecnie dostępne metody, które umożliwiają prawidłowe połączenie elektryczne między starymi „chronionymi” instalacjami i nowymi systemami elektrycznymi. Złącza takie są wyposażone w styki z dociskiem sprężynowym oraz specjalną pastę stykową składającą się ze smaru i ostrych cząstek metalu. Z chwilą połączenia cząstki metalu penetrują warstwę tlenku, podczas gdy smar chroni powierzchnię styku przed ponowną korozją [7].

Miedź jest preferowanym materiałem żył w kablach wysokiego napięcia. Chociaż zastosowanie aluminium skutkowałoby tylko nieznacznym zwiększeniem pola przekroju żył to materiały izolacyjne i zewnętrzny ekran wymagane w przypadku kabli wysokiego napięcia są drogie i większy całkowity przekrój kabla równoważy oszczędności z użycia tańszego materiału żył – w przeciwieństwie do kabli niskiego napięcia (Rys. 6). Warto także pamiętać, że ekran kabla jest zawsze wykonywany z miedzi, ponieważ jest ona jedynym materiałem odpowiednim do tego celu. W razie zastosowania aluminium jako materiału żył, przetworzenie złomu kabla po zakończeniu jego (wprawdzie długiego) okresu eksploatacji, wymagałoby wprowadzenia dodatkowej operacji separowania tych dwóch metali.

Jako materiał, czysta miedź ma praktycznie nieograniczony czas użytkowania. Może być dowolną liczbę razy przetwarzana powtórnie bez jakiejkolwiek utraty jakości. Około 45% obecnie zapotrzebowanej miedzi jest wytwarzane ze złomu a wyroby, w których została użyta (kable, transformatory, rury lub pokrycia dachowe) będą przez użytkowane długi czas, średnio około czterdziestu lat. Jednakże czterdzieści lat temu zapotrzebowanie na miedź stanowiło zaledwie około połowę dzisiejszych potrzeb. Oznacza to, że około 90% używanej wówczas miedzi jest obecnie nadal w użyciu. To samo w równym stopniu stosuje się do aluminium i innych metali. Metale nie są konsumowane, lecz używane.

CIĄG DALSZY ARTYKUŁU ZNAJDZIESZ TUTAJ